Approfondimenti

Le fasi del processo di essiccazione

L'atomizzazione

L'atomizzazione (Fase 1) è il primo processo che il liquido subisce durante un processo di essiccazione a spruzzo. Influenza specialmente distribuzione dimensionale delle goccioline di liquido e conseguentemente la dimensione delle particelle e la natura del prodotto finale. L’atomizzazione del liquido consente un notevole aumento dell’area superficiale dello stesso con un conseguente più rapido trasferimento di calore e massa, che è alla base della rapida evaporazione del solvente nel processo di spray drying. Esistono diversi dispositivi atomizzazione, i più comuni rimangono i così detti ugelli a pressione, ugelli a due fluidi e atomizzatori rotativi. Gli ugelli a due fluidi possono essere utilizzati sia su scala di laboratorio che su scala più grande, mentre gli atomizzatori a rotativi e gli ugelli a pressione vengono utilizzati principalmente su scala industriale, tuttavia già sul nostro impianto pilota è possibile avere tutte e tre le tipologie di ugelli.

Contatto con aria spray

Dopo l'atomizzazione, le goccioline entrano in intimo contatto con il mezzo di essiccazione riscaldato. Una rapida evaporazione dell'umidità dalla superficie di tutte le goccioline sta avvenendo in modo uniforme. È fondamentale avere un flusso di gas uniforme in tutte le parti della camera di essiccazione. Il contatto gocciolina-aria determina diversi parametri importanti come la velocità di evaporazione nelle goccioline, la traiettoria e il tempo di permanenza nella camera di essiccazione, il deposito sulla parete della camera, la morfologia delle particelle e la qualità del prodotto. Esistono tre modelli di flusso d'aria di goccioline esistenti (Figura 3), co-corrente, controcorrente e flusso misto, che sono correlati alla direzione del flusso del gas essiccante rispetto alla direzione dello spruzzo. Nel flusso co-corrente, lo spray e il gas di essiccazione entrano nella camera di essiccazione nello stesso punto, solitamente la parte superiore della camera di essiccazione. Lo spray e il gas essiccante si incontrano alla massima temperatura ma le goccioline vengono mantenute a bassa temperatura a causa dell'elevata velocità di evaporazione. La temperatura delle goccioline è approssimativamente alla temperatura del bulbo umido, che è la temperatura alla quale il gas è stato raffreddato dall'evaporazione del solvente dalle goccioline. Il contatto tra il gas caldo e le goccioline è solo di pochi secondi durante i quali si ottiene la sgocciolatura. L'evaporazione dell'umidità è rapida, la temperatura del gas diminuisce rapidamente a contatto con le goccioline determinando un piccolo carico termico sul prodotto finale, essendo a contatto con l'aria più fredda. Il flusso di corrente è preferibile per il materiale sensibile al calore. Nel flusso controcorrente, il gas di essiccazione entra nella parte inferiore della camera di essiccazione, sul lato opposto dello spray. Qui, la temperatura del prodotto in uscita è quasi la temperatura dell'aria di alimentazione. Con questa soluzione, è possibile ottenere un basso contenuto di umidità residua poiché la polvere secca incontra l'aria calda e secca. L'impatto termico sul materiale incapsulato è maggiore rispetto al flusso di co-corrente. Inoltre, il tempo di permanenza nella camera di essiccazione aumenta a causa del flusso d'aria verso l'alto. Questa soluzione viene utilizzata per prodotti resistenti al calore. Il modello di flusso misto è una combinazione di flusso co-corrente e controcorrente. L'aria entra dall'alto e lo spray viene prodotto nella parte inferiore della camera di essiccazione. Il suo principale svantaggio è l'elevata temperatura di uscita del prodotto. Viene utilizzato per l'essiccazione di polveri grossolane a flusso libero. Il mezzo di essiccazione più comune ed economico è l'aria, tuttavia, i gas inerti come l'azoto possono essere utilizzati per prevenire i rischi di esplosione e per prevenire l'ossidazione dei prodotti sensibili. In questo caso, un sistema a circuito chiuso è necessario per far ricircolare il gas inerte e recuperare il solvente.

Forme e strutture delle particelle

Uno dei grandi vantaggi dello spray drying è quello di poter produrre diversi tipi di particelle. Molteplici sono infatti le morfologie che si possono ottenere: strutture dense, cave, porose, raggrinzite, collassate o cenosfere. Tuttavia molti altre caratteristiche del prodotti finale possono essere gestite come ad esempio: la distribuzione delle dimensionale, il contenuto di umidità, la scorrevolezza, la densità ecc.

La figura riassume sinteticamente l'impatto di alcuni parametri di processo sulla morfologia del prodotto finale. L’essiccamento delle goccioline segue generalmente due strade differenti: uno che porta a particelle piccole e solide, l'altro a particelle grandi e vuote. Come regola generale, l'essiccazione lenta porta a particelle più compatte, mentre l'essiccazione rapida porta alla formazione di particelle a bassa densità. Sinteticamente la relazione tra la recessione superficiale e la diffusione dei soluti all’interno della particella sono il motore principale per la definizione della morfologia delle particelle. Tale relazione è conosciuta come numero di Peclet (Pe). Ad esempio a basse velocità di evaporazione il valore di Pe è basso a causa di una velocità di diffusione più elevata. Quando Pe è <1, vengono prodotte particelle solide con ridotti spazi vuoti e una densità elevate. Mentre invece quando la combinazione di temperatura di ingresso-uscita è alta Pe è >1, la velocità di evaporazione è elevata, con conseguente rapido accumulo di sostanze solide sulla superficie della gocciolina che porta ad un aumento locale della viscosità seguito da una sorta di guscio (in tal caso possono anche verificarsi fenomeni di collasso più o meno accentuati con la presenza di rughe oppure vere e proprie particelle accartocciate.

L’importanza dell’umidità relativa

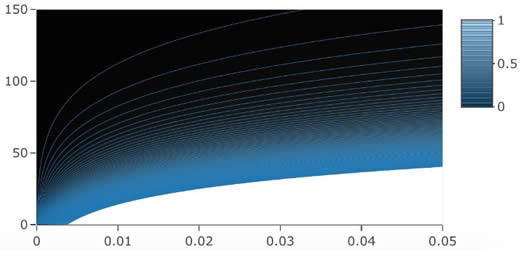

Uno dei più importanti aspetti da controllare di un processo spray drying, non è solamente la temperatura di uscita dopo il ciclone raccoglitore, ma è il controllo dei livelli di umidità residua del prodotto. Tipicamente l'UR all'interno della camera SD è fondamentale per determinare il contenuto di umidità del prodotto. Un materiale in uscita con elevati livelli di umidità residua è soggetto a ridotta stabilità microbiologica e fisiochimica, inoltre, spesso i materiali zuccherini risultano appiccicosi ed allo stato vetroso, quindi è importante lavorarli a temperature e umidità relativa (UR) al di sotto della loro transizione vetrosa. Fermo restando che ogni materiale possiede un comportamento diverso dagli altri e può tendere ad assorbire più o meno umidità. Si suggerisce quindi sempre di conoscere il comportamento di assorbimento dinamico del vapore, per determinare la sensibilità del prodotto all'UR. Pertanto, al fine di ottenere materiali a ridotto contenuto di umidità o comunque conforme al contenuto di umidità target, garantendo al contempo una buona resa del processo, risulta fondamentale la gestione e l’ottimizzazione di tutti parametri di processo. Questo approccio risulta complesso e laborioso in quanto necessita l’integrazione della modellistica meccanicistica (ad esempio bilanci di calore e massa) al fine di determinare uno spazio di progettazione termodinamica per un dato processo e scala. Di solito, durante lo scale-up del processo SD, i parametri operativi sono selezionati in modo che l'UR sia mantenuta su tutte le scale e quindi il contenuto di umidità del prodotto risultante sia mantenuto costante. Questo può essere definito un approccio conservativo di scale-up, poiché l'aumento del tempo di permanenza in un essiccatore più grande dovrebbe favorire una riduzione del contenuto di umidità del prodotto. Tuttavia, per alcuni prodotti, si osserva un aumento del contenuto di acqua in fase di scale-up anche quando si persegue questo approccio conservativo, come mostrato nella Queste deviazioni sono spesso dovute all'assorbimento di acqua allo scarico del ciclone, data la tipica elevata igroscopicità del materiale prodotto dall'essiccazione a spruzzo. Infatti il collettore allo scarico del ciclone si trova ad una temperatura inferiore rispetto all'uscita della camera SD che, a parità di umidità assoluta costante, si traduce in una maggiore UR all'interno del collettore (vedi figure sotto).